Wo werden Abstandssensoren eingesetzt und wann welcher?

Der Schwingweg ist neben der Schwingbeschleunigung und dem Schwinggeschwindigkeit die dritte relevante Messgröße in der Schwingungsüberwachung von Maschinen.

Schwingungen verursachen Bewegungen von rotierenden Bauteilen, wie zum Beispiel dem Rotor eines Generators oder einer Turbine. Die Ursachen für Schwingungen sind vielfältig. Dabei kommt der Unwucht eine besondere Bedeutung zu, da diese in den meisten Fällen für die Schwingungsanregung verantwortlich ist.

Der Abstand der rotierenden Welle mit den daran befestigten Maschinenteilen vom feststehenden Teil der Maschine ist eine sehr wichtige Messgröße und wird insbesondere bei größeren Maschinen überwacht.

Maschinen mit gleitgelagerten Wellen erfordern die Messung und Überwachung des statischen Abstands und zusätzlich des dynamische Schwingwegs. Zum Einsatz kommen meistens Sensoren die nach dem induktiven Messverfahren arbeiten und ein analoges Ausgangsignal erzeugen. Neuerdings sind auch kapazitiv messende Sensoren in ähnlicher Bauform lieferbar.

In Wasserkraftturbinen ist der Abstand der Turbinenwelle zum Turbinengehäuse eine kritische Größe die gemessen und überwacht werden muss. Zum Einsatz kommen hier sogenannte Wasserspaltsensoren die nach dem induktiven Messverfahren arbeiten und speziell auf die das Medium Wasser und größere Abstände designt sind.

In Generatoren ist die Messung des Abstands zwischen Rotor und Stator besonders kritisch, weil extreme EMV-Verhältnisse vorherrschen, die den Einsatz konventioneller induktiver Sensoren ausschließen. Speziell für diese Abwendung sind Luftspaltsensoren geeignet, die nach dem kapazitiven Messverfahren arbeiten und den sehr hohen EMV-Anforderungen widerstehen können. Die Abstandssensoren liefern Ausgangssignale mit einer Bandbreite bis 1kHz für die dynamische Analyse des Polprofils und einen Effektivwert für die Maschinenüberwachung.

Wie funktioniert ein Abstandssensor – der Luftspaltsensor (kapazitives Messverfahren)?

Luftspaltsensoren messen den Abstand zwischen Rotor und Stator in Generatoren, getriebelosen Mühlenantrieben, Windkraftanlagen und großen Elektromotoren. Die Sensoren bestehen aus einem Sensor, einem Verbindungskabel und einem abgesetzten Messverstärker.

Als Ausgangssignal liefern die Sensoren ein dem Luftspalt in „mm“ proportionales Spannungs- oder Stromsignal. Luftspalts-Sensoren sind von einem Messbereich zwischen 2 - 65 mm Luftspalt lieferbar. Das Messprinzip des Sensors beruht auf dem kapazitiven Effekt. Luftspaltsensoren werden auf das Ständer-Blechpaket im Stator der Maschine geklebt.

Luftspaltsensoren zeichnen sich durch eine besondere Unempfindlichkeit gegen elektromagnetische Felder aus.

Wie funktioniert ein Abstandssensor – der Wellenschwingungssensor (induktives Messverfahren)?

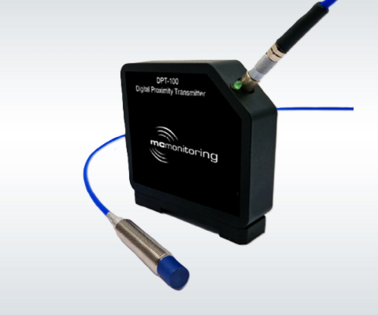

Wellenschwingungssensoren oder auch als Eddy Current Sensoren bezeichnet, messen die Relativbewegung (Abstand) zwischen der rotierenden Welle und einem feststehenden Lager. Die Auflösung dieser Sensoren liegt im µm-Bereich. Der Sensor liefert ein dem Schwingweg proportionales Ausgangssignal. Die Messketten, bestehend aus Sensor, Adapterkabel mit fester Länge von 4 oder 8m und einem Signalwandler (Proximitor). Die Sensoren liefern Ausgangssignale mit einer Bandbreite bis 10kHz.

Die hohe Auflösung des Abstands ermöglicht eine tiefergehende Analyse und Diagnose (FFT, Orbit, Polar, Bode…). Die radiale Schwingungsamplitude und die radiale Position der Welle sind primäre Indikatoren für den mechanischen Gesamtzustand rotierender Maschinen. Mit Sensoren zur Messung der Wellenschwingung ist es möglich viele Maschinenstörungen zu erkennen, wie z.B.: Rotorunwucht, Ausrichtungsfehler, Lagerverschleiß und Reibung.

Große Maschinen wie Generatoren und Turbinen verfügen über gleitgelagerte Wellen. Die Bewegung der Welle im Lager hat sehr unterschiedliche Ursachen. Es werden sowohl der statische Wellenabstand (GAP) als auch die dynamische Bewegung erfasst. Nach ISO 10816/20816 werden Kennwerte wie Peak und Smax überwacht. Gleichzeitig sagt die Schwingungsform und Schwingungsanteile dem Fachmann ob die Maschine rund läuft. Die radiale Schwingungsamplitude und die radiale Position der Welle sind primäre Indikatoren für den mechanischen Gesamtzustand rotierender Maschinen.

Mit Eddy Current Sensoren ist möglich, viele Maschinenstörungen zu erkennen, wie z.B.: Rotorunwucht, Ausrichtungsfehler, Lagerverschleiß und Reibung. Einige Maschinentypen erzeugen Schwingungen, die durch die Messung der relativen dynamischen Bewegung der Welle in Bezug auf das feststehende Lager nicht leicht zu erkennen sind.

Je nach Lagersteifigkeit können Schwingungen direkt auf die Lagergehäuse übertragen werden. Dies kann auch bei Wegamplituden auftreten, die mit Wellenmessverfahren nicht erfasst werden können. In solchen Fällen wird ein piezoelektrischer Beschleunigungsmesser oder ein elektrodynamischer Geschwindigkeitssensor eingesetzt, um die absolute Schwingstärke der Lagerschwingungen zu messen.

Die Überwachung von Wellen- und Lagerschwingungen ist in den Normen ISO-7919 und ISO-10816 spezifiziert und gilt für alle rotierenden Maschinen wie z.B. Wasserturbinen, Gasturbinen, Dampfturbinen, Pumpen, Ventilatoren, Kühlgebläse. eine Analysesoftware ist für Fachleute verfügbar und wertet die Rohsignale der Sensoren tiefgehend aus und stellt diese in Expertendiagrammen wie Polardiagramm, Shaft-Center-Line oder Orbit Diagramm dar. Auch die Auswertung als FFT oder Spektrogramm dar.

Wie funktioniert ein Abstandssensor – der Wasserspaltsensor (induktives Messverfahren)

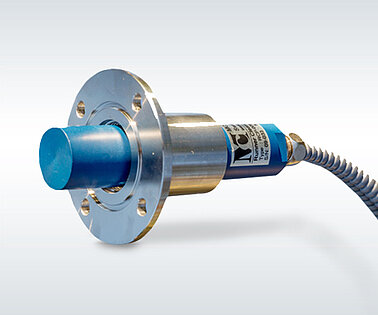

Mit Wasserspaltsensoren wird der Wasserspalt in Wasserkraftturbinen überwacht – und das unter sehr hohen Umgebungsdrücken.

Die Laufschaufel-Abstandsüberwachung mit Wasserspaltsensoren misst den Abstand zwischen Turbinenschaufeln und dem Gehäusering. Turbine und Gehäusering werden durch wirkende hydraulische Kräfte beeinflusst. Außerhalb des Zentrums kann die Betriebseffizienz beeinträchtigt werden und in schwerwiegenderen Fällen zu Schäden durch Turbinen-zu- Gehäuse-Ringabrieb führen. Eigenschaften von Wasserspaltsensoren sind:

- Linearer Bereich von 0...10mm, je nach Sensortyp

- Berührungsloses Wirbelstrommessprinzip mit eingebauter Linearisierungselektronik

- Auslegung für Kaplan- oder Francis-Turbinen

- Variante mit Saphir-Sensorkopf oder hochabriebfestem Material

Wasserspaltsensoren werden zur berührungslosen Messung des Turbinenspiels großer Francis- oder Kaplan-Turbinen eingesetzt. Der für die Sensorspitze verwendete Hochleistungswerkstoff sorgt für eine extrem hohe Verschleißfestigkeit. Die Sensoren werden über O-Ringe mehrfach abgedichtet um dem hohen Wasserdruck dauerhaft standzuhalten. Durch den Einsatz der Wasserspaltsensoren können folgende Fehler detektiert werden:

- Läufer außerhalb des Zentrums, was zu Effizienzeinbußen führt

- Ring Reibung zwischen Turbinen und Gehäuse

Die Laufschaufel-Abstandsüberwachung ist bei großen vertikalen Wasserturbinen anwendbar. Die gesamte Signalverarbeitung ist im Sensorgehäuse integriert. Der Spannungsausgang ist direkt proportional zu dem gemessenen Abstand zwischen dem metallischen Messobjekt und der Sensorfläche.

Typisch werden 1 bis 4 Sensoren am Umfang des Gehäusering installiert und bündig eingebaut.

Wasserspaltsensoren können nach individuellen Anforderungen angepasst werden, da diese zum Teil im 3d Druckverfahren hergestellt werden. Der Abstand vom Sensor bis zum Messobjekt kann bis zu 10mm betragen.

Wie funktioniert ein Abstandssensor – der Wellenschwingungssensor (kapazitives Messverfahren)

Kapazitive Wegaufnehmer sind hochpräzise berührungslose Sensoren zur Überwachung von Wellenschwingungen und -position in rotierenden Maschinen. Dieser Sensortyp ist für die Messung von Bewegungen in drei Messbereichen ausgelegt: 0,2 - 2,2 mm, 0,4 - 4,4 mm oder 0,4 - 6,4 mm. Die Empfindlichkeit des Aufnehmers reicht von 2,67 μA/μm bis 8 μA/μm, je nach Messbereich. Der Ausgabebereich beträgt 4-20 mA und liefert ein zuverlässiges Signal für Überwachungszwecke.

Der Sensor verfügt über eine hohe Linearität mit einer Abweichung von ±2 % bis ±6 % von einer Geraden, was genaue Messungen gewährleistet. Er hat eine Wiederholgenauigkeit von weniger als 0,2 % und einen Frequenzgang von 0 bis 1,0 kHz, was für die Messung hochfrequenter Schwingungen in rotierenden Maschinen geeignet ist. Der Aufnehmer ist unempfindlich gegenüber der Art des Zielmaterials, solange es leitfähig ist.

Sie möchten mehr erfahren?

Gerne. Vereinbaren Sie Ihren persönlichen Beratungstermin mit Melanie Peintner.